測定原理

キャピラリィ・レオメーターは実際の生産工程をシミュレーションし、工程の各部で変化する流の基礎データを得る装置です。

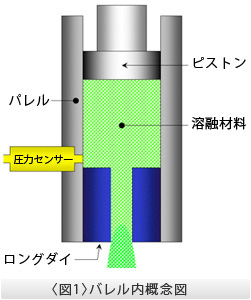

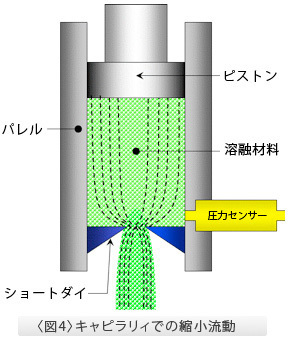

1)材料は先ずバレルの中で一定の温度に加熱されます。

2)溶融した材料はピストンがある一定スピードで押し下げられる事によって、下側のダイスを通して押し出されます。この時、溶融物の圧力をダイスの入り口近くに設置された圧力センサーでモニターします。

3)圧力はピストンの押下げに伴って徐々に増加し平衡点に到達します。

4)この平衡圧力値が、その時のピストン・スピードに対する測定値として記録されます。

5)ピストン・スピードを変え、同じように測定を続けます。

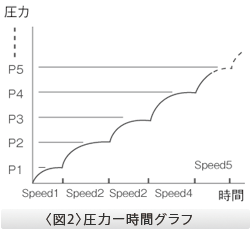

近似したい生産工程にもよりますが、必要なせん断速度範囲をカバーする為、通常5-16段階の異なったスピードで測定します。

測定の結果、右図のような圧力~時間(ピストン・スピード)の相関グラフが得られます。

この段階で、各ピストン・スピードに於ける次の情報が得られます。

○容積流量比率:ピストンの面積、スピードから計算

○圧力:ダイス入り口直前の樹脂圧力

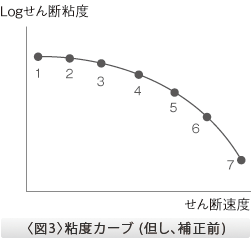

この2つの情報から、粘度は次のように求める事ができます。

■せん断応力=圧力の関数 ■みかけ粘度=せん断速度=容積流量比率の関数

その結果が右に示されるようなグラフです。

加工性の評価に必要なパラメーター

粘度には2種類の粘度がありいずれも加工性に深く関与しています。

○せん断粘度:ごく普通に言われる時の粘度です。生産工程の中の平行な流れに関与します。

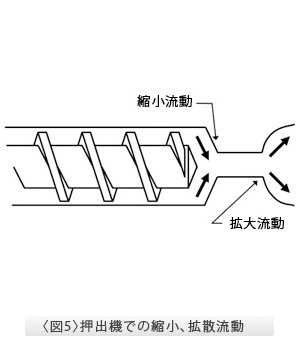

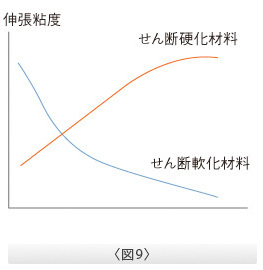

○伸張粘度:工程の中で絞り込み、或は拡散して流れる挙動に関与します。

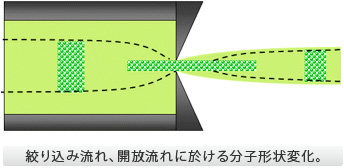

溶融ポリマーが押出機或は射出成形機からダイ(金型)に押し込まれる時、必ず絞り込み流れが生じます。特に絞り込み流れになる時には流れの加速度が増加し、強い伸張流動となります。

ポリマーは右図に示されるように引き延ばされた形状で狭いダイを通過し、ダイから出た所の開放流れの場ではまたその形状を元の形に近いものに回復します。

正しい情報を得る為の必要な補正

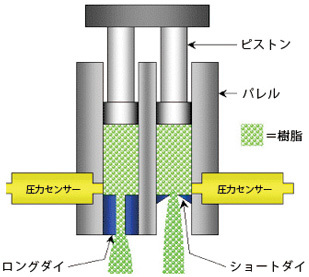

上記で測定した圧力の値にはダイスの入り口、及び出口で発生する圧力誤差を含んでいます。これらに起因する誤差は10-30%にも相当します。この誤差を補正する為、普通のキャピラリィ・レオメーターでは短いダイ、(オリフィス)を取り付けてもう一度同じ測定条件で測定を行なう必要があります。

短いダイスの入り口、出口で生じる圧力値は実生産工程の中の縮小流動、或は拡散流動(右図参照)をシミュレートしていますが、この短いダイでの圧力値は伸張粘度と相関性があります。

R6000は、以上の手間のかかる作業を一度の測定で行うことができます。特に重要な事は、ポリマーの溶融条件が全く同じ状態で、またピストン・スピードも全く同じ条件で測定結果を得られますので、それだけ人為的誤差、機械的誤差の入り込む要因が少なくなるということです。

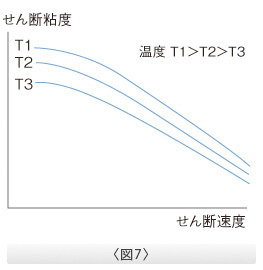

一般的にキャピラリィ・レオメーターによる測定は少なくとも3つの異なった温度で行うとより分かりやすい結果が得られます。

○図.7は入り口効果を補正した”せん断粘度”と”せん断速度”の相関グラフです

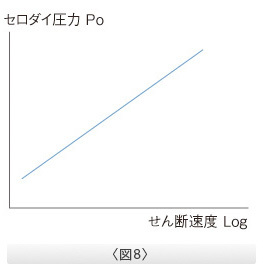

○図.8はゼロ長のダイで得られる縮小流動と拡散流動に関わる圧力(P0)-せん断速度(Γ)の相関グラフ。

○図.9は縮小流動、拡散流動に関わる伸張粘度のグラフの例。

“せん断速度”は押出成形の場合、20~500sec 、射出成形の場合、100~10,000sec と言われています。そのせん断速度範囲をカバー出来る測定を行なう事が役にたつ情報を得るキー・ポイントになります。温度換算などにより推定するのではなく、実成形の速度で測定するメリットは計り知れなく、どんどん用途が広がっています。